La révolution industrielle entre dans une nouvelle ère avec l'avènement du process industriel 4.0. Cette transformation numérique allie harmonieusement l'automatisation intelligente et la sécurité des systèmes pour créer des usines plus performantes et adaptables.

Les fondamentaux du process industriel 4.0

La quatrième révolution industrielle marque une transition majeure dans l'organisation des moyens de production. Cette mutation technologique repose sur la numérisation des usines et l'intégration de systèmes intelligents interconnectés.

L'évolution vers une industrie connectée

L'industrie connectée se caractérise par l'intégration de l'Internet des objets (IoT) et des systèmes cyber-physiques. Les usines modernes utilisent des capteurs pour collecter des données en temps réel, permettant une analyse approfondie des processus de fabrication et une adaptation dynamique de la production.

Les technologies au service de la transformation numérique

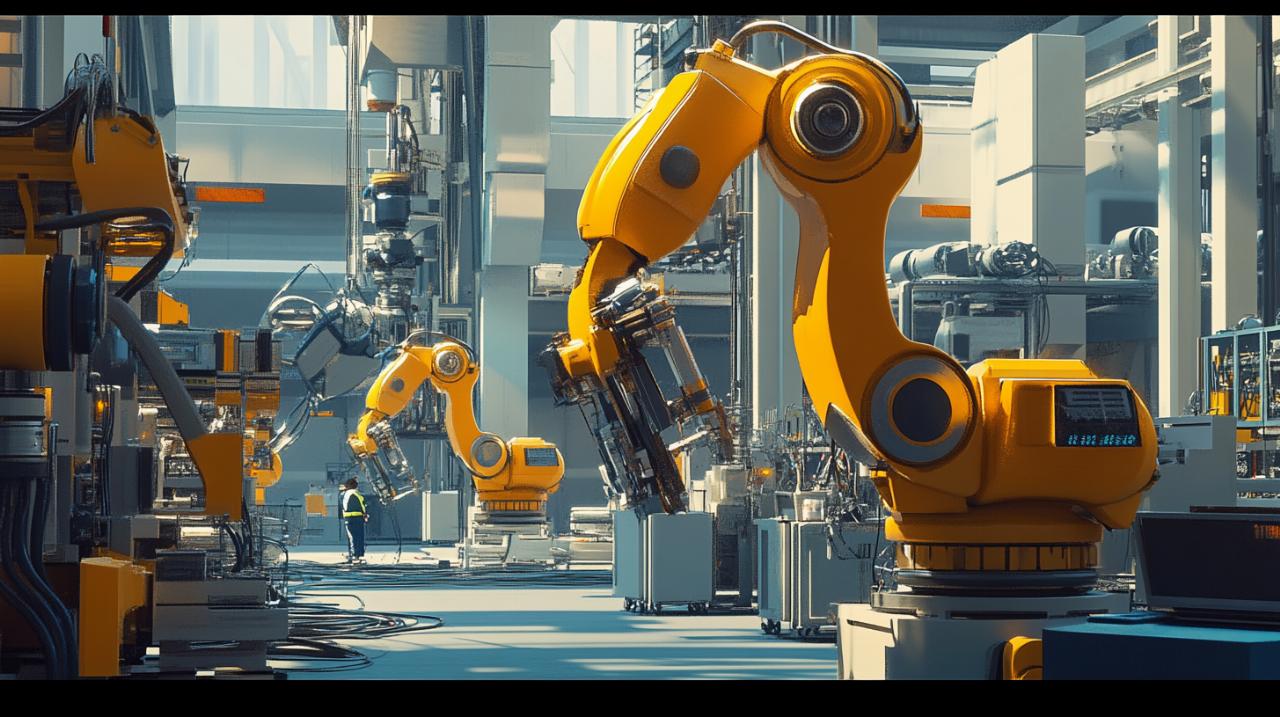

La transformation numérique s'appuie sur un ensemble de technologies innovantes comme le big data, le cloud computing et la réalité augmentée. Les robots collaboratifs (cobots) prennent une place grandissante dans les chaînes de production, travaillant aux côtés des opérateurs humains pour optimiser les processus de fabrication.

L'automatisation intelligente dans l'industrie moderne

L'industrie 4.0 représente la quatrième révolution industrielle. Cette transformation repose sur l'intégration des technologies numériques avancées dans les processus de fabrication. La numérisation des usines s'appuie sur l'Internet des objets (IoT) et les systèmes cyber-physiques, permettant une production personnalisée et efficace.

Les systèmes robotisés autonomes

Les robots collaboratifs (cobots) transforment les lignes de production dans de nombreux secteurs industriels. PSA Peugeot Citroën, Renault et Airbus utilisent ces technologies dans leurs usines. Les cobots excellent dans l'automobile, l'aéronautique, l'agroalimentaire et la pharmacie. Ces machines intègrent des capteurs sophistiqués pour la collecte de données en temps réel et garantissent une interaction sécurisée avec les opérateurs humains.

L'optimisation des chaînes de production

L'optimisation s'appuie sur les jumeaux numériques, véritables répliques virtuelles des processus physiques. Renault utilise cette technologie pour améliorer sa réactivité productive. La maintenance prédictive, basée sur l'analyse du big data et l'intelligence artificielle, anticipe les pannes potentielles. Les entreprises adoptent le cloud computing et la réalité augmentée pour superviser leurs opérations. Cette modernisation industrielle nécessite une formation continue des équipes aux nouvelles technologies.

La sécurité au cœur du process industriel

L'évolution vers l'Industrie 4.0 transforme radicalement le paysage industriel. Cette révolution numérique intègre les systèmes cyber-physiques et l'Internet des objets (IoT) dans les processus de fabrication. La sécurité représente un axe majeur de cette transformation, garantissant la pérennité et la fiabilité des opérations industrielles.

L'évolution vers l'Industrie 4.0 transforme radicalement le paysage industriel. Cette révolution numérique intègre les systèmes cyber-physiques et l'Internet des objets (IoT) dans les processus de fabrication. La sécurité représente un axe majeur de cette transformation, garantissant la pérennité et la fiabilité des opérations industrielles.

La protection des données industrielles

La numérisation des usines génère un volume considérable de données sensibles. Les entreprises adoptent des systèmes sophistiqués pour sécuriser leurs informations stratégiques. Les technologies comme le big data et le cloud computing nécessitent des protocoles robustes. Les jumeaux numériques, utilisés notamment par Renault, exigent une protection renforcée pour préserver l'intégrité des simulations et des opérations virtuelles.

Les normes et protocoles de sécurité

L'industrie 4.0 s'appuie sur des standards stricts pour garantir la sûreté des installations. Les dispositifs IoT requièrent une attention particulière face aux risques de cyberattaques. Les entreprises comme Thales développent des solutions spécifiques pour protéger les réseaux industriels. La sécurité machine intègre des dispositifs d'arrêt d'urgence et des systèmes de surveillance en temps réel, assurant la protection des équipements et des opérateurs. L'automatisation s'accompagne d'une surveillance constante grâce aux capteurs et aux technologies de maintenance prédictive.

L'avenir du process industriel 4.0

La quatrième révolution industrielle transforme les usines par la numérisation et l'intégration des technologies connectées. Cette transformation s'appuie sur l'Internet des objets (IoT) et les systèmes cyber-physiques, permettant une personnalisation des produits et une optimisation des processus de production. Les entreprises adoptent des solutions innovantes comme le cloud computing, la réalité augmentée et les robots collaboratifs pour répondre aux exigences du marché.

Les innovations technologiques à venir

Les jumeaux numériques représentent une avancée majeure, comme l'illustre Renault qui utilise ces copies virtuelles pour améliorer sa réactivité de production. La maintenance prédictive s'enrichit grâce aux capteurs connectés qui collectent des données en temps réel. L'intelligence artificielle et le big data s'intègrent dans les processus de fabrication, tandis que la cybersécurité devient indispensable pour protéger les systèmes industriels. Les entreprises comme Thales développent des solutions spécifiques pour sécuriser les réseaux IoT.

L'adaptation des compétences professionnelles

La transformation numérique génère de nouveaux métiers tels que cybernéticien et technicien en maintenance prédictive. Les investissements dans la formation s'intensifient avec 1,6 milliard d'euros dédiés au développement des compétences numériques industrielles. Les entreprises accompagnent leurs collaborateurs dans cette mutation, notamment à travers l'utilisation des robots collaboratifs, présents dans des secteurs variés comme l'automobile, l'aéronautique et l'agroalimentaire. La formation continue devient un pilier central pour maîtriser les technologies émergentes et assurer la transition vers l'industrie du futur.